今天东宇东庵(无锡)热处理系统有限公司跟大家谈谈渗氮与真空渗碳的差异有哪些方面?

1、真空渗碳和渗氮最大的差异就是介质不同,适用的钢也不同,真空渗碳适用于低碳钢,渗氮适用于中碳钢。

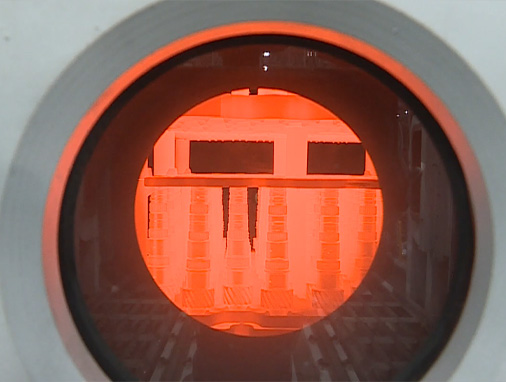

2、真空渗碳:是对金属表面处理的一种,选用真空渗碳的多为低碳钢或低合金钢,具体办法是将工件置入具有活性真空渗碳介质中,加热到900--950摄氏度的单相奥氏体区,保温满足时间后,使真空渗碳介质平分化出的活性碳原子进入钢件表层,然后获得表层高碳,心部仍坚持原有成分。

3、渗氮:是在必定温度下必定介质中使氮原子进入工件表层的化学热处理工艺。常见有液体渗氮、气体渗氮、离子渗氮。传统的气体渗氮是把工件放入密封容器中,通以活动的氨气并加热,保温较长时间后,氨气热分化产生活性氮原子,不断吸附到工件表面,并分散进入工件表层内,然后改动表层的化学成分和安排,获得优异的表面功用。

渗氮和真空渗碳都是对金属表面进行处理的办法,其均能进步金属表面功用。

一些 42CrMo、35CrMo和 38CrMoAl等中碳合金结构钢零件, 如蜗杆 、接手 、齿轮、齿条等, 都要求先进行调质, 然后再渗氮处理, 并获得高硬度, 例如38CrMoAl钢工件渗氮后的表面硬度要求抵达 ≥950 HV10。关于这一硬度要求, 热处理工作者是比较重视的, 但是关于渗氮前的调质硬度, 人们广泛都不行重视, 认为调质是预备热处理, 无关紧要。其实这种知道是差错的。经过长时间生产实践我们知道到, 工件渗氮硬度与其调质硬度有着很亲近的联络。

关于调质硬度偏低的工件, 其渗氮后的硬度也偏低 。即使进行二次返修渗氮, 硬度也提不高。从前人们认为影响渗氮件硬度的主要因素是渗氮温度, 但是多年的生产实践说明, 这仅仅是实验室中得出的定论,比方, 500 ℃渗氮和 600 ℃渗氮比较, 前者的硬度更高 。但是在生产实践中, 即使渗氮温度现已优化, 比方从 520 ℃下降至 500 ℃或许 480 ℃, 对渗氮后的硬度影响却很小。而工件的调质硬度也是影响其渗氮后硬度的主要因素之一。

关于 35CrMo、42CrMo等钢制的蜗杆, 我们选用以氨气作气源的离子渗氮, 温度为 520 ℃。由于温度过高渗氮层硬度会下降, 温度过低渗氮速度太慢,经济效益低 。所以经过长时间的生产实践, 我们挑选了这一优化的渗氮温度。

您对于真空渗碳还有其他想要了解的,可以持续关注东宇东庵(无锡)热处理系统有限公司!